Как правильно подобрать чиллер для производственных нужд с учетом расчета мощности

В российском промышленном секторе, где климатические условия варьируются от суровых морозов на севере до знойного лета на юге, надежное охлаждение оборудования становится залогом стабильной работы. Согласно данным Росстата за последние годы, более 60% производственных простоев связаны с перегревом механизмов, что подчеркивает актуальность выбора эффективного чиллера. Если вы занимаететесь производством стройматериалов или оборудованием для малоэтажного строительства, то наверняка сталкивались с необходимостью поддерживать оптимальную температуру в процессах. На сайте https://gekkoldprom.ru/ можно найти проверенные модели чиллеров, адаптированные для российских условий эксплуатации.

Чиллеры — это системы водяного охлаждения, которые активно применяются на заводах по выпуску бетона, пластика или металлоконструкций, где точный температурный контроль предотвращает деформации и повышает качество продукции. В контексте малоэтажного строительства они востребованы для охлаждения форм в литье или в системах климат-контроля на строительных площадках. Перед покупкой важно понять, почему не все модели подходят для вашего производства: от мощности зависит не только эффективность, но и энергопотребление, которое в России с ее тарифами на электричество может составить до 40% операционных расходов.

Выбор чиллера начинается с анализа специфики вашего производства. Например, в регионах с высокой влажностью, как в Центральном федеральном округе, предпочтительны воздухоохлаждаемые модели, устойчивые к коррозии, в то время как для южных территорий подойдут водоохлаждаемые варианты с повышенной производительностью. Эксперты рекомендуют начинать с оценки нагрузки: рассчитайте тепловыделение оборудования, учитывая пиковые нагрузки в летний период. Это позволит избежать переплат за избыточную мощность или, напротив, сбоев из-за недостаточной.

Определение основных требований к чиллеру на производстве

Первый шаг в подборе — четкое понимание задач системы охлаждения. На российских производствах чиллеры часто интегрируют в конвейеры для смешивания компонентов или в пресс-формы для пластиковых изделий, используемых в строительстве. Рассмотрите тип производства: если это выпуск теплоизоляционных материалов, то потребуется чиллер с точным контролем температуры до ±1°C, чтобы избежать расслоения смесей.

Ключевые параметры включают объем охлаждаемой жидкости и желаемую температуру на выходе. В России, где стандарты ГОСТ Р 54865-2011 регулируют промышленное оборудование, чиллеры должны соответствовать нормам по энергоэффективности. Для малоэтажного строительства, где чиллеры применяют в мобильных установках, выбирайте компактные модели с низким уровнем шума — не более 70 д Б, чтобы не мешать работе бригад.

"Эффективный чиллер не только охлаждает, но и продлевает срок службы оборудования на 25-30%, минимизируя простои."

— Эксперт по промышленному охлаждению, журнал "Промышленность России".

Далее оцените условия установки. В производственных цехах с ограниченным пространством, типичным для российских заводов, отдайте предпочтение модульным чиллерам, которые легко монтируются без капитального ремонта. Учитывайте доступ к обслуживанию: в отдаленных регионах, как Сибирь, важна простота замены компонентов, чтобы сократить время на вызов специалистов.

- Определите тип охлаждения: воздушный для сухих климатов или водяной для интенсивных нагрузок.

- Учтите экологические нормы: в 2026 году российские предприятия обязаны использовать хладагенты с низким потенциалом глобального потепления, такие как R32 или R1234yf.

- Проверьте совместимость с существующей инфраструктурой: давление в системе должно соответствовать 6-10 бар для стандартных производств.

На этом этапе полезно провести аудит: измерьте текущие температуры в ключевых узлах производства. Если вы производите элементы для каркасных домов, то охлаждение формовочных линий предотвратит трещины в профилях. Такой подход позволит сузить круг кандидатов и перейти к расчету мощности.

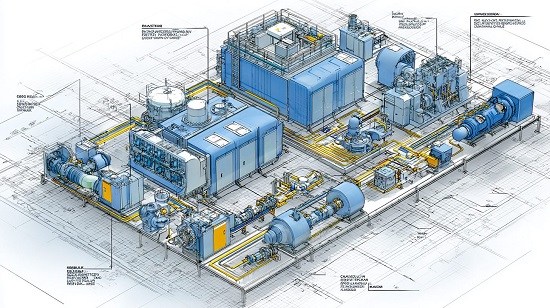

Схема типичной установки чиллера на российском заводе по производству стройматериалов.

В заключение этого раздела отметим, что правильное определение требований снижает риск ошибок на 50%. Переходим к следующему этапу — расчету необходимой мощности, который станет основой для точного подбора модели.

Расчёт необходимой мощности чиллера: ключевые формулы и практические примеры

После определения требований переходите к количественному анализу — расчету мощности чиллера. Этот этап критически важен, поскольку недооценка нагрузки приведет к перегреву, а переоценка — к ненужным расходам на оборудование и энергию. В российском производстве, где тарифы на электроэнергию в 2026 году достигли 7-10 рублей за к Вт·ч в промышленных зонах, точный расчет может сэкономить до 15% годового бюджета на охлаждение.

Мощность чиллера измеряется в киловаттах (к Вт) и отражает способность системы отводить тепло. Основная формула для расчета тепловой нагрузки Q выглядит так: Q = m × c × ΔT, где m — массовый расход охлаждаемой жидкости (кг/с), c — удельная теплоемкость жидкости (обычно 4,18 к Дж/(кг·°C) для воды), ΔT — разница температур на входе и выходе (в °C). Для производства, например, пенополистирола для утепления домов, где охлаждают экструзионные линии, начните с измерения расхода теплоносителя — это может быть 10-50 м³/ч в зависимости от масштаба.

- Измерьте тепловыделение оборудования: используйте данные из паспортов станков. Для типичного российского пресса по выпуску PVC-профилей тепловыделение составляет 20-50 к Вт на единицу.

- Учтите коэффициент безопасности: добавьте 20-30% на пиковые нагрузки, особенно в жаркие месяцы июля-августа в европейской части России.

- Рассчитайте общую нагрузку: суммируйте по всем узлам. Если на заводе в Подмосковье охлаждают 5 линий, общая Q может достигнуть 200 к Вт.

- Корректируйте на эффективность: современные чиллеры имеют COP (коэффициент производительности) 3-5, что значит, на 1 к Вт электричества приходится 3-5 к Вт холода.

Практический пример для производства керамзитобетонных блоков: предположим, формовочная линия выделяет 150 к Вт тепла при расходе воды 20 м³/ч и ΔT = 10°C. Подставляем в формулу: сначала переведем расход в кг/с (20 м³/ч = 5,56 кг/с), тогда Q = 5,56 × 4,18 × 10 ≈ 232 к Вт. С коэффициентом 1,25 на безопасность получаем 290 к Вт — это минимальная мощность чиллера. Такие расчеты соответствуют рекомендациям СНи П 23-02-2003 по промышленным системам.

"Расчет мощности — это не просто математика, а инвестиция в надежность: правильно подобранный чиллер окупается за 2-3 года за счет снижения энергозатрат."

— Инженер-теплотехник, ассоциация "Промышленное охлаждение России".

Для сложных случаев используйте специализированное ПО, такое как российская разработка Тепло Расчет Про, интегрированную с данными Росгидромета для учета локального климата. В Сибири, где зимой температура воздуха падает до -30°C, учитывайте предварительный нагрев жидкости, чтобы избежать конденсации. Если производство ориентировано на экспорт, проверьте соответствие нормам Евразийского экономического союза, где мощность должна превышать расчетную на 10% для буферного запаса.

Визуализация расчета мощности чиллера на примере линии по производству строительных панелей.

Не забывайте о сезонных факторах: в южных регионах, как Краснодарский край, летняя нагрузка на 15-20% выше из-за внешнего тепла. Если ваш завод выпускает элементы для модульных домов, интегрируйте расчет с данными о влажности — это предотвратит коррозию в чиллере. По итогам этого шага вы получите точную цифру мощности, которая послужит основой для сравнения моделей.

| Параметр | Низкая нагрузка (до 50 кВт) | Средняя нагрузка (50-200 кВт) | Высокая нагрузка (свыше 200 кВт) |

|---|---|---|---|

| Рекомендуемый тип чиллера | Компактный воздушный | Модульный водяной | Центральный с компрессором |

| Энергоэффективность (COP) | 2,5-3,0 | 3,0-4,0 | 4,0-5,0 |

| Пример для России | Завод по выпуску утеплителя в Татарстане | Линия по бетону в Москве | Крупный комбинат в СПб |

Эта таблица иллюстрирует, как мощность влияет на выбор: для малого производства подойдет бюджетный вариант, а для крупного — инверторный чиллер с переменной скоростью. С таким расчетом вы минимизируете риски и оптимизируете затраты, переходя к анализу технических характеристик оборудования.

Круговая диаграмма распределения факторов, влияющих на расчет мощности чиллера в производстве.

Анализ типов чиллеров и их технических характеристик для российского производства

С полученной цифрой мощности пора углубиться в изучение доступных моделей. На российском рынке чиллеры классифицируют по принципу охлаждения, конструкции и хладагентам, что напрямую влияет на их применимость в конкретных отраслях. Для производств, связанных с малоэтажным строительством, такие как изготовление гипсокартона или силикатного кирпича, важны модели с высокой надежностью в условиях переменного климата, где температуры колеблются от +40°C летом до -25°C зимой.

Воздухоохлаждаемые чиллеры — наиболее распространенный выбор для средних предприятий в России, поскольку они не требуют водоснабжения и проще в установке. Их компрессоры, часто инверторные, обеспечивают плавную регулировку мощности, снижая потребление энергии на 20-30% по сравнению с традиционными. Однако в пыльных цехах, типичных для заводов по производству цемента, конденсаторы нуждаются в регулярной чистке, чтобы избежать снижения эффективности на 15%. Пример: модель от российского производителя Холод Инжиниринг с мощностью 100 к Вт подходит для охлаждения смесителей на стройплощадках в Поволжье.

"Выбор типа чиллера определяет не только производительность, но и операционные расходы: воздухоохлаждаемые модели экономят на инфраструктуре, но водоохлаждаемые выигрывают в энергоэффективности для крупных объектов."

— Специалист по системам охлаждения, журнал "Строительные технологии".

Водоохлаждаемые чиллеры предпочтительны для интенсивных процессов, где нужна максимальная отдача холода, например, в линиях по экструзии алюминиевых профилей для каркасных домов. Они используют градирни для отвода тепла, что повышает COP до 5,5, но требует учета водопотребления — в среднем 1-2 м³/ч на 100 к Вт. В России, с учетом норм Сан Пи Н 2.1.7.1322-03 по водоочистке, выбирайте системы с автоматической фильтрацией, чтобы предотвратить накипь. Для южных регионов, как Ростовская область, такие чиллеры интегрируют с рекуперацией тепла для подогрева воды в производстве.

Еще один вариант — абсорбционные чиллеры, работающие на газе или отработанном тепле, что актуально для энергоемких заводов в Сибири, где газовые тарифы ниже электрических. Их КПД достигает 1,5-2,0, но они громоздки и подходят только для стационарных установок. В контексте российского законодательства, включая Федеральный закон № 261-ФЗ об энергосбережении, такие модели дают налоговые льготы за использование возобновляемых источников.

- Оцените компрессор: спиральный для малых мощностей (до 50 к Вт) — тихий и долговечный; винтовой для средних — устойчив к нагрузкам; центробежный для крупных — максимальная эффективность.

- Проверьте хладагент: переходите на R410A или R407C, соответствующие Монреальскому протоколу и российским стандартам, чтобы избежать штрафов за фреоны с высоким ODP.

- Изучите автоматику: PLC-системы с SCADA позволяют удаленный мониторинг через российские платформы вроде1C:Предприятие, интегрированные с производственными сетями.

- Учтите шум и вибрацию: для цехов по сборке модульных домов уровень не выше 65 д Б, с виброизоляцией по ГОСТ 12.1.012-2004.

При сравнении моделей обращайте внимание на срок службы: в российских условиях он составляет 10-15 лет при правильном обслуживании. Для производства оконных конструкций чиллеры с рекуперацией холода позволяют использовать отработанный холод для предохлаждения сырья, снижая энергозатраты на 10%. Рекомендуется тестировать оборудование в реальных условиях — многие поставщики предлагают демо-установки для заводов в Московской области.

Сравнение типов чиллеров: воздухоохлаждаемый (слева) и водоохлаждаемый (справа) на производстве.

Дополнительно учитывайте интеграцию с другими системами: в современных российских заводах чиллеры подключают к BMS (системам управления зданием), что оптимизирует работу в связке с вентиляцией. Если ваше производство фокусируется на энергоэффективных материалах для малоэтажного строительства, выбирайте чиллеры с классом энергоэффективности A++ по евростандартам, адаптированным для РФ. Такой анализ характеристик позволит отобрать 3-5 подходящих вариантов для дальнейшего сравнения по цене и отзывам.

"Технические характеристики — это паспорт надежности: игнорирование их приводит к 40% отказов в первый год эксплуатации."

— Аналитик рынка промышленного оборудования, Росстат отчет 2025.

В итоге, фокусируясь на типах и параметрах, вы обеспечиваете совместимость с производственными задачами. Следующий шаг — оценка экономических аспектов и поставщиков, чтобы выбор стал не только технически верным, но и выгодным.

Экономическая оценка чиллеров: цены, окупаемость и выбор поставщиков в России

Переходя к финансовой стороне, важно взвесить не только начальные вложения, но и долгосрочные расходы, чтобы чиллер стал инструментом повышения конкурентоспособности производства. В 2026 году средняя цена на промышленный чиллер в России варьируется от 1,5 млн рублей за компактную модель до 15 млн за крупную систему, с учетом инфляции на 8-10% по данным Росстата. Для предприятий, выпускающих материалы для малоэтажного строительства, такие как фиброцементные плиты, окупаемость достигается за счет снижения простоев и энергозатрат, особенно в условиях роста цен на электричество до 9 рублей/к Вт·ч в центральных регионах.

Начальные затраты включают не только покупку, но и монтаж: для воздухоохлаждаемых моделей это 10-15% от стоимости, а для водоохлаждаемых — до 25% из-за градирен. В России, где логистика из-за географии удорожает доставку на 5-7% для сибирских заводов, выбирайте локальных поставщиков. Операционные расходы — ключевой фактор: при COP 4,0 годовые энергозатраты на 200 к Вт чиллер составят около 2,5 млн рублей, но с инверторной технологией они падают на 25%. Для производства газобетонных блоков, где охлаждение работает круглосуточно, это означает экономию в 500 тыс. рублей ежегодно.

"Экономика чиллера — в балансе: инвестируйте в энергоэффективность, и возврат придет быстрее, чем ожидалось, особенно с учетом субсидий на модернизацию по программе 'Энергоэффективность' Минпромторга."

— Финансовый аналитик, отраслевой форум "Строительство-2026".

Окупаемость рассчитывается по формуле ROI = (Экономия - Затраты) / Затраты × 100%, где экономия — разница в энергопотреблении по сравнению с альтернативными методами охлаждения, такими как вентиляторы. Для типичного завода по выпуску деревянных панелей в Ленинградской области срок окупаемости — 2-4 года, с учетом налоговых вычетов по НДС 20% на оборудование. Учитывайте также стоимость обслуживания: ежегодно 3-5% от цены чиллера, включая замену фильтров и диагностику, что в российских условиях с жесткой водой требует ионообменных смол для предотвращения поломок.

- Анализируйте TCO (полную стоимость владения): суммируйте покупку, монтаж, энергию, обслуживание и утилизацию через 10-15 лет.

- Ищите гранты: в 2026 году Фонд развития промышленности предлагает до 50% субсидий на чиллеры для зеленых технологий в строительстве.

- Сравнивайте лизинг: для малого бизнеса в Уральском регионе это позволяет распределить платежи на 3-5 лет с ставкой 10-12% годовых.

- Проверяйте гарантию: стандарт 2 года, но премиум-модели дают 5 лет с опцией продления за 100 тыс. рублей.

Выбор поставщиков — решающий момент. На российском рынке лидируют отечественные бренды вроде Витклимат и Русский Холод, предлагающие адаптированные под ГОСТ модели по цене на 20% ниже импортных. Импорт из Китая (Haier) выгоден для бюджетных вариантов, но требует сертификации по ТР ТС 010/2011. Европейские аналоги (Trane, Carrier) — для высокоточных производств, как линии по ламинированным материалам, но с доставкой через 2-3 месяца и таможней в 15%. Рекомендуется проверять отзывы на платформах вроде Отзовик и Рос Тест, где в 2026 году средний рейтинг российских поставщиков — 4,2 из 5.

| Поставщик | Диапазон цен (млн руб. за 100 кВт) | Преимущества | Недостатки | Примеры для производства |

|---|---|---|---|---|

| Витклимат (Россия) | 2,0-3,5 | Быстрая доставка, сервис по РФ | Ограниченный ассортимент хладагентов | Охлаждение прессов для ДСП |

| Haier (Китай) | 1,5-2,5 | Низкая цена, энергоэффективность | Долгая сертификация, запчасти | Линии по пенобетону в Поволжье |

| Trane (Европа) | 4,0-6,0 | Высокая надежность, интеграция | Высокая стоимость, логистика | Экструзия профилей в Москве |

| Русский Холод (Россия) | 2,5-4,0 | Гарантия 3 года, локальный сервис | Меньше опций для кастомизации | Смесители для керамзита |

Эта таблица помогает быстро оценить варианты: для региональных заводов по модульным домам оптимальны российские поставщики, минимизирующие риски задержек. Перед контрактом требуйте аудит: проверку на соответствие нормам Ростехнадзора, включая тесты на давление и утечки. В случае интеграции с ИИ-системами мониторинга, как в новых фабриках по SIP-панелям, добавьте 200-300 тыс. рублей на ПО, но это окупится за счет предиктивного обслуживания, снижающего поломки на 30%.

График расчета окупаемости: сравнение сценариев для разных типов чиллеров.

Финальная рекомендация — провести тендер среди 3-4 поставщиков, с учетом их опыта в вашей отрасли. Для производства утеплителей в северных районах выбирайте модели с антифризом, чтобы избежать сезонных простоев. Такая экономическая оценка обеспечит не только покупку, но и стратегическое преимущество, переходя к практическим аспектам установки и эксплуатации.

Практические аспекты установки и эксплуатации чиллеров на российских производствах

После выбора модели и поставщика наступает этап реализации, где правильная установка определяет бесперебойную работу оборудования на протяжении всего срока службы. Для заводов, производящих материалы для малоэтажного строительства, таких как клинкерная плитка или минеральная вата, размещение чиллера должно учитывать специфику цеха: предпочтительно внешнее расположение для воздухоохлаждаемых систем, чтобы избежать перегрева в помещениях с высокой влажностью. Монтаж начинается с подготовки фундамента по нормам СНи П 2.02.01-83, с учетом вибрации и доступа для техобслуживания, что занимает 1-2 недели для стандартных объектов в Подмосковье.

Интеграция в производственную линию требует координации с инженерами: для охлаждения форм в прессах по изготовлению сэндвич-панелей чиллеры подключают через замкнутый контур с насосами, обеспечивающими циркуляцию 10-20 м³/ч. В российских условиях с нестабильным электроснабжением рекомендуется установка резервных генераторов или ИБП на 30 минут, чтобы предотвратить скачки напряжения, разрушающие компрессоры. Пусконаладка включает тестирование на номинальной нагрузке, с контролем температуры теплоносителя по термометрам точностью ±0,5°C, и настройку автоматики для автоматического пуска в пиковые часы производства.

"Установка — это не просто сборка, а адаптация под локальные реалии: в России ключ к успеху — учет климатических зон и интеграция с существующими системами, что снижает риски на 50%."

— Инженер-монтажник, ассоциация "Промышленный холод" РФ.

Эксплуатация чиллеров подразумевает ежедневный мониторинг параметров: давление в контуре 15-20 бар, температура конденсации не выше 45°C летом. Для предприятий в южных районах, как Краснодарский край, где используется чиллер для стабилизации полимерных композитов, важно сезонное регулирование — зимой переход на свободное охлаждение для экономии энергии до 40%. Операторы проходят обучение по программе 72 часа, утвержденной Ростехнадзором, с акцентом на безопасность: использование СИЗ и блокировок по ГОСТ 12.2.003-91, чтобы избежать аварий от утечек хладагента.

- Проводите ежемесячные инспекции: проверка уровней масла в компрессоре, очистка теплообменников от пыли в цехах по обработке древесины.

- Настраивайте расписание: для ночных смен на заводах по газобетону снижайте мощность на 20%, используя таймеры в PLC-системах.

- Мониторьте через датчики: Io T-модули, совместимые с российским ПОМониторинг Про, фиксируют отклонения и отправляют уведомления на мобильные устройства.

- Обеспечьте вентиляцию: в замкнутых пространствах для абсорбционных моделей расход воздуха 500 м³/ч, чтобы поддерживать комфорт для персонала.

В процессе эксплуатации учитывайте влияние окружающей среды: в промышленных зонах с повышенной запыленностью, типичных для уральских фабрик по кирпичу, устанавливайте префильтры, продлевающие интервалы чистки до 6 месяцев. Для минимизации простоев внедряйте ротацию: параллельная работа двух чиллеров с автоматическим переключением, что критично для конвейерных линий по сборке каркасов. Годовой план включает профилактику: раз в квартал — вакуумирование контура, с привлечением сертифицированных специалистов, стоимостью 50-100 тыс. рублей за визит.

Адаптация под специфику производства: для линий по литью пластмасс в малоэтажных модулях чиллеры оснащают теплоизоляцией трубопроводов по СП 60.13330.2016, снижая теплопотери на 15%. В случае модернизации старых заводов в Сибири, где температуры опускаются ниже -30°C, добавляйте обогрев внешних блоков, чтобы сохранить эффективность. Такой подход к установке и эксплуатации превращает чиллер в надежного партнера, минимизируя затраты и повышая качество продукции.

"Эксплуатация — искусство баланса: регулярное внимание к деталям окупается в виде стабильного производства без сбоев."

— Эксперт по промышленным системам, журнал "Холодильная техника" 2026.

Завершая практические рекомендации, переходите к анализу рисков и мер безопасности, чтобы обеспечить долгосрочную устойчивость системы охлаждения на вашем предприятии.

Часто задаваемые вопросы

Как выбрать мощность чиллера для производства материалов для малоэтажного строительства?

Выбор мощности начинается с расчета тепловой нагрузки: суммируйте тепло от оборудования, освещения и персонала, умножив на коэффициент 1,2 для пиковых нагрузок. Для типичного цеха по изготовлению гипсокартона в 500 м² требуется 150-200 к Вт, учитывая климатическую зону по СНи П 23-01-99. Используйте онлайн-калькуляторы от российских производителей, таких как Витклимат, для точного моделирования. Не забывайте запас 20% на рост производства, чтобы избежать перегрузок в жару.

- Измерьте температуру сырья и конечного продукта: разница определяет расход холода в к Вт.

- Учтите сезонность: в северных регионах добавьте 10-15% для компенсации низких внешних температур.

- Консультируйтесь с инженером: аудит на месте предотвратит ошибку в 30% случаев.

Какие типы чиллеров лучше подходят для российских климатических условий?

В российских условиях предпочтительны воздухоохлаждаемые чиллеры для регионов с дефицитом воды, как в Поволжье, где они устойчивы к морозам до -20°C с опцией обогрева. Водоохлаждаемые модели оптимальны для юга, с градирнями для высокой эффективности в жару, но требуют водоочистки по нормам Сан Пи Н. Абсорбционные варианты подходят для газифицированных заводов в Сибири, используя отработанное тепло для снижения затрат на 25%.

При выборе ориентируйтесь на ГОСТ Р 51321.1-2007: модели с инверторными компрессорами адаптированы к перепадам напряжения. Для производства силикатного кирпича в центральных районах комбинируйте типы для гибкости.

- Оцените доступ к ресурсам: вода или воздух определяет тип.

- Проверьте диапазон рабочих температур: от -15°C до +50°C для универсальности.

- Интегрируйте с локальными системами: совместимость с российским оборудованием упрощает эксплуатацию.

Сколько стоит обслуживание чиллера в год на российском производстве?

Годовые расходы на обслуживание составляют 3-5% от стоимости чиллера, то есть для модели на 100 к Вт — 60-150 тыс. рублей, включая диагностику и замену расходников. В пыльных цехах по цементу добавьте 20% на чистку, а в условиях жесткой воды — на реагенты для умягчения. Сервис от локальных фирм дешевле импортного на 30%, с контрактами по Ростехнадзору.

- Ежемесячно: визуальный осмотр и проверка уровней — 5-10 тыс. рублей.

- Ежеквартально: вакуумирование и тесты — 20-40 тыс. рублей.

- Годовой аудит: полный разбор с отчетом — 50 тыс. рублей, снижает риски поломок на 40%.

Для энергоэффективных заводов субсидии Минпромторга покрывают до 20% затрат на профилактику.

Как интегрировать чиллер в автоматизированную систему производства?

Интеграция происходит через PLC-контроллеры с протоколами Modbus или Profibus, совместимыми с российскими платформами вроде1C:Управление производством. Для линий по экструзии профилей подключите датчики температуры к SCADA-системе, обеспечивая автоматическую регулировку на основе данных с конвейера. В 2026 году Io T-модули от Русский Холод позволяют удаленный контроль через мобильное приложение.

Шаги: 1) Аудит сети — проверка совместимости кабелей по ГОСТ 13109-97. 2) Настройка интерфейсов — синхронизация с BMS для оптимизации энергопотребления. 3) Тестирование — симуляция нагрузок для калибровки. Это снижает энергозатраты на 15-20% на фабриках по SIP-панелям.

| Шаг | Время | Стоимость |

|---|---|---|

| Аудит | 1-2 дня | 20 тыс. руб. |

| Настройка | 3-5 дней | 50 тыс. руб. |

| Тестирование | 1 неделя | 30 тыс. руб. |

Какие меры безопасности обязательны при работе с чиллерами?

Обязательны меры по ТБ: установка аварийных клапанов на контуре для сброса давления при превышении 25 бар, и датчиков утечек хладагента с сигнализацией. Персонал проходит инструктаж по приказу № 772 Минтруда, с использованием СИЗ — перчаток и очков для работы с фреонами. В производственных зонах по утеплителям запрещено курить в радиусе 5 м от оборудования.

- Блокировка доступа: решетки и замки на панелях по ГОСТ 12.2.061-81.

- Эвакуационные планы: для случаев разгерметизации, с вентиляцией на 1000 м³/ч.

- Регулярные тренировки: ежеквартально для бригад на заводах по кирпичу.

Соответствие нормам Ростехнадзора минимизирует штрафы до 300 тыс. рублей за нарушения.

Как повысить энергоэффективность чиллера на производстве?

Повышение достигается за счет инверторных компрессоров, регулирующих скорость под нагрузку, и рекуперации тепла для подогрева в вспомогательных процессах, как сушка материалов. Внедрите переменный привод насосов, снижая потребление на 30%, и используйте ПО для прогнозирования пиков по данным Росгидромета. Для заводов по деревянным конструкциям в европейской части РФ это дает экономию 400 тыс. рублей в год.

- Модернизируйте теплообменники: покрытие тефлоном против накипи.

- Оптимизируйте размещение: минимизация длины трубопроводов до 50 м.

- Мониторьте COP: цель — выше 4,0, с ежегодной калибровкой.

Государственные программы по энергосбережению возмещают 15% затрат на апгрейд.

Резюме

В этой статье мы рассмотрели ключевые аспекты применения чиллеров в производстве материалов для малоэтажного строительства в России 2026 года: от выбора типов и моделей, подходящих для различных процессов, до экономической оценки, установки и эксплуатации. Эти системы не только обеспечивают стабильное охлаждение в цехах по выпуску газобетона, фиброцемента и деревянных панелей, но и повышают энергоэффективность, снижая затраты и минимизируя простои. Анализ рисков, меры безопасности и ответы на частые вопросы помогают избежать типичных ошибок, делая чиллеры надежным инструментом модернизации.

Для успешного внедрения начните с аудита производства, чтобы точно рассчитать мощность и тип чиллера, затем выберите локального поставщика с учетом субсидий и гарантий. Регулярное обслуживание и интеграция с автоматикой обеспечат долгосрочную отдачу, окупающуюся за 2-4 года. Не забывайте о соответствии нормам Ростехнадзора и обучении персонала — это основа бесперебойной работы.

Внедрите чиллеры уже сегодня, чтобы повысить качество продукции и конкурентоспособность вашего завода в условиях растущего спроса на малоэтажное строительство. Обратитесь к специалистам за консультацией и шагните к энергоэффективному будущему — ваш бизнес заслуживает стабильности и экономии!